钽電解電容能夠快(kuài)速替代傳統的(de)電解電容, 不僅因爲它具有較好的(de)電性能, 還(hái)因爲其工藝特點決定了(le)它封裝體積較小, 易于小型化(huà)和(hé)批量生産, 能夠滿足目前電子産品的(de)自動化(huà)發展, 因此得(de)到普遍的(de)應用(yòng)。但钽電容受結構問題影(yǐng)響, 容易在大(dà)電流下(xià)失效;同時(shí), 當選型钽電容爲臨界規格時(shí), 長(cháng)期可(kě)靠性相對(duì)較低, 比較容易失效, 這(zhè)些問題在我們生産使用(yòng)中都用(yòng)重點關注。

本文通(tōng)過對(duì)钽電容的(de)結構、生産工藝和(hé)主要性能參數特點入手, 分(fēn)析了(le)钽電容常見的(de)失效模式, 并重點模拟長(cháng)期使用(yòng)過程中, 由于外界環境條件的(de)變化(huà), 造成钽電容ESR值變化(huà)的(de)問題。這(zhè)個(gè)過程可(kě)能持續幾個(gè)月(yuè)甚至幾年直到其徹底失效才會被發現, 也(yě)正是由于該過程持續時(shí)間長(cháng), 所以目前爲止在國内外對(duì)應這(zhè)方面的(de)研究還(hái)屬于空白。

1 钽電容的(de)内部結構和(hé)主要加工工藝

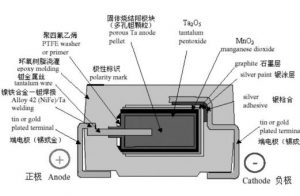

钽電容是通(tōng)過将钽粉壓制而成, 經高(gāo)溫燒結成型, 芯片的(de)陽極經過氧化(huà)處理(lǐ)表面生産一層五氧化(huà)二钽氧化(huà)膜, 再覆蓋一層二氧化(huà)錳電解質, 然後在二氧化(huà)錳和(hé)金屬層中間塗上一層石墨作爲過渡, 最後用(yòng)樹脂把其封裝成爲钽電容。下(xià)圖是其内部結構示意圖[1]:

钽電容内部結構示意圖 下(xià)載原圖

下(xià)面簡單介紹下(xià)钽電容的(de)主要加工工藝[3]:

1.1 陽極設計

目前, 市場(chǎng)上大(dà)量使用(yòng)的(de)貼片钽電容, 其陽極一般使用(yòng)钽粉經一定壓力成型, 然後通(tōng)過真空高(gāo)溫固化(huà), 因此钽粉的(de)質量決定了(le)钽電容的(de)質量, 沒有好的(de)原材料無法做(zuò)出高(gāo)質量的(de)元器件, 後續再精密的(de)加工也(yě)無法彌補材料上的(de)缺陷, 所以钽粉直接決定钽電容的(de)可(kě)靠性。一般影(yǐng)響钽粉質量的(de)關鍵因素有的(de)顆粒的(de)大(dà)小和(hé)形狀, 钽粉的(de)配比以及钽粉的(de)純度和(hé)密度。

1.2 燒結

在钽粉燒結成型前需加入适量的(de)粘合劑, 這(zhè)樣保證钽粉顆粒間不直接接觸, 有效的(de)降低了(le)钽粉顆粒直接的(de)相互摩擦和(hé)損傷, 這(zhè)樣燒結出的(de)钽芯更加緻命, 質量更高(gāo)。在燒結後, 粘合劑受高(gāo)溫影(yǐng)響全部揮發, 這(zhè)樣原來(lái)粘合劑的(de)位置變成了(le)空洞, 有效的(de)提高(gāo)了(le)钽芯的(de)氣孔率。較好的(de)燒結工藝對(duì)钽電容的(de)損耗和(hé)電容量的(de)提高(gāo)都有明(míng)顯的(de)改善。

1.3 形成氧化(huà)膜

钽芯表面的(de)五氧化(huà)二钽是通(tōng)過電化(huà)學的(de)方法形成的(de), 在電解液中, 設置合适的(de)電壓和(hé)電流, 使钽芯表面逐漸生産一層緻密的(de)氧化(huà)膜, 該氧化(huà)膜後面電極的(de)制備至關重要, 如果一旦存在空隙, 長(cháng)期工作下(xià)存在可(kě)靠性隐患, 沉積速率的(de)控制顯得(de)至關重要。

1.4 陰極

在五氧化(huà)二钽表面上制備Mn O2層作爲電解質, 需要對(duì)Mn (NO3) 2進行熱(rè)分(fēn)解, 其中包括水(shuǐ)汽 (濕式) 或空氣 (幹式) 兩種方式, 濕式分(fēn)解Mn O2較緻密度, 相比幹式要優越, 目前廠家工藝均用(yòng)濕式熱(rè)分(fēn)解法。

2 钽電容關鍵電性能指标

钽電容的(de)阻抗頻(pín)率特性呈現爲U形, 這(zhè)與其它電解電容一樣, 而且钽電容的(de)ESR值相對(duì)與其它電解電容均較小, 但其ESL不像其它電解電容那樣大(dà), 這(zhè)樣就決定了(le)其區(qū)别于其它電解電容的(de)特點, 下(xià)面從钽電容的(de)管腳電性能指标上分(fēn)析其具有的(de)特性。

2.1 電容量

相同電容量時(shí), 由于钽電容是固體燒結成型, 所以其體積遠(yuǎn)遠(yuǎn)小于其它電解電容, 但正是由于其工藝特點, 钽電容的(de)電容與電壓乘積不能同時(shí)增大(dà), 相互矛盾, 所以兩者的(de)乘積受限。

此外, 容量與頻(pín)率呈反比, 容量受溫度影(yǐng)響較小, 相對(duì)穩定, 即使在極低溫度下(xià), 波動仍小于10%。所以钽電容在作爲濾波元件使用(yòng)時(shí), 溫度的(de)影(yǐng)響幾乎可(kě)以忽略。

2.2 ESR值

從上面内部結構和(hé)加工工藝流程可(kě)以看出, 钽電容的(de)ESR值主要由介質電阻和(hé)接觸電阻構成, 而接觸電阻又分(fēn)爲兩部分(fēn), 總體來(lái)說可(kě)以把钽電容的(de)ESR看做(zuò)是r介+r解+r金, 但實際上還(hái)存在一種電阻r L是漏電流電阻, 但其再高(gāo)頻(pín)時(shí)幾乎可(kě)以忽略。

在低頻(pín)段, 主要是r解與r金的(de)影(yǐng)響, 而在較高(gāo)頻(pín)率區(qū)域主要是r解的(de)影(yǐng)響。總之, 貼片固體钽電容的(de)ESR值相對(duì)較小, 其範圍在幾十毫歐到10歐姆分(fēn)之間。

2.3 ESL值

ESL主要受封裝結構影(yǐng)響, 包括封裝尺寸和(hé)引線, 所以這(zhè)樣就決定了(le)钽電容具有較小的(de)ESL, 其值一般小于3n H。當然, ESL值相對(duì)比較穩定, 它不會根據濾波頻(pín)率、本身電容量和(hé)環境溫度等條件的(de)變化(huà)而變化(huà)。

3 钽電容的(de)常見失效模式[6]

目前常見的(de)钽電容有三種失效模式:電壓型、電流型和(hé)發熱(rè)型。

電壓型失效是指使用(yòng)過程中存在不合理(lǐ)工作電壓或浪湧電壓過高(gāo), 引起局部打火, 導緻介質層擊穿;另外五氧化(huà)二钽層不可(kě)能沒有任何缺陷, 如果介質層長(cháng)期工作在高(gāo)電壓條件下(xià), 當氧化(huà)層的(de)缺陷受高(gāo)壓作用(yòng)産生較高(gāo)的(de)電場(chǎng)強度, 并在局部形成高(gāo)溫, 則極易産生晶化(huà)的(de)現象。當然也(yě)不排除氧化(huà)層界面上本身存在雜(zá)質, 這(zhè)樣不需要外部條件就能夠誘發晶化(huà), 随著(zhe)溫度的(de)逐漸升高(gāo), 晶核也(yě)不斷在生長(cháng), 最終導緻氧化(huà)膜破裂形成失效。有實驗數據顯示, 晶體生長(cháng)并最終導緻氧化(huà)膜破裂的(de)時(shí)間與電場(chǎng)強度呈指數函數分(fēn)布, 即随著(zhe)電壓的(de)增加和(hé)環境溫度的(de)升高(gāo), 晶體逐漸的(de)生長(cháng), 生長(cháng)前期可(kě)能對(duì)電容器本身特性沒有任何影(yǐng)響, 一旦晶體穿破氧化(huà)膜, 钽電容将徹底失效, 所以該失效在前期不易被發現, 可(kě)能失效比率較低, 可(kě)随著(zhe)時(shí)間的(de)延長(cháng), 失效率會飛(fēi)速增加并爆發, 後果不堪設想。

電流型失效主要是钽電容出現異常的(de)漏電流, 前文我們已經說明(míng), 钽電容ESR中漏電流電阻可(kě)以忽略, 但如果钽電容氧化(huà)膜上的(de)缺陷逐漸惡化(huà), 引起介質層的(de)漏電流增大(dà)甚至介質短路, 則漏電流電阻将不能被忽視。雖然钽電容有一定的(de)自愈性, 這(zhè)也(yě)是其不同于其它電解電容的(de)特點, 當出現一些缺陷形成擊穿時(shí), 钽電容二氧化(huà)錳層會産生變化(huà), 在高(gāo)溫下(xià)形成新的(de)氧化(huà)物(wù), 阻礙問題的(de)惡化(huà), 但如果處于過電頻(pín)繁的(de)場(chǎng)合, 介質層可(kě)能被瞬間擊穿, 無法自愈。

發熱(rè)型失效一般是由于産品的(de)損耗太大(dà)導緻熱(rè)失衡, 熱(rè)量分(fēn)布不均勻, 局部熱(rè)量較大(dà), 長(cháng)期累積無法散開, 導緻熱(rè)破壞。

4 新失效模式的(de)研究

除了(le)上述的(de)失效外, 近期發現了(le)钽電容一種緩慢(màn)失效機理(lǐ), 該失效與外界溫濕度直接相關, 最終影(yǐng)響钽電容ESR的(de)變化(huà), 下(xià)面我們同加速試驗來(lái)進行模拟。

4.1 實驗方法及條件

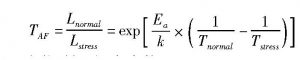

根據Arrhenius模型[2][4], 我們通(tōng)過失效時(shí)間來(lái)反應失效速率, 選取兩個(gè)時(shí)間點, 一個(gè)失效時(shí)間設定爲30天, 一個(gè)爲7天, 通(tōng)過加速因子來(lái)計算(suàn)所需要的(de)實驗溫度。

Ea:失效激活能, 設爲常數0.67e V;

K:玻爾茲曼常數, 8.62*10-5e V/K;

Tnormal:實際使用(yòng)的(de)絕對(duì)溫度, 我們設定爲85℃;

Tstress:實驗的(de)絕對(duì)溫度。

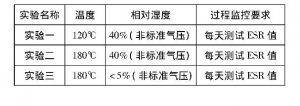

通(tōng)過計算(suàn), 兩個(gè)加速實驗溫度設定爲120℃和(hé)180℃, 同時(shí)爲了(le)證明(míng)單獨的(de)高(gāo)溫不會造成钽電容ESR值的(de)變化(huà), 我們增加了(le)實驗三, 具體實驗見表1:

表1 不同溫度對(duì)钽電容ESR值的(de)影(yǐng)響

4.2 實驗結果及討(tǎo)論

單獨的(de)高(gāo)溫對(duì)钽電容ESR值的(de)變化(huà)幾乎沒有作用(yòng), 而當加入一定量的(de)濕度後, 钽電容ESR值的(de)變化(huà)速率在兩個(gè)溫度下(xià)截然不同, 120℃條件下(xià)钽電容25天失效, 180℃條件下(xià)钽電容9天失效, 基本和(hé)我們理(lǐ)論計算(suàn)的(de)結果一緻, 而且同一溫度下(xià)變化(huà)速率也(yě)不是固定的(de), 随著(zhe)钽電容ESR值的(de)增大(dà), 變化(huà)速率也(yě)逐漸增大(dà)。

那麽問題來(lái)了(le), 溫度是在具備一定濕度條件下(xià)才對(duì)钽電容ESR值産生影(yǐng)響的(de), 那多(duō)大(dà)的(de)濕度才能達到影(yǐng)響钽電容的(de)程度呢(ne)?濕度對(duì)钽電容ESR值的(de)增大(dà)有加速作用(yòng)嗎?我們再看下(xià)面的(de)實驗

4.3 濕度對(duì)钽電容的(de)影(yǐng)響

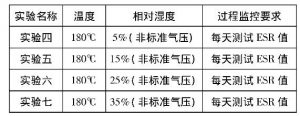

我們把環境溫度固定在180℃, 钽電容放置在一個(gè)體積爲7*10-6m3的(de)密閉容器内, 并在其内部加入不同重量的(de)水(shuǐ), 根據水(shuǐ)蒸氣飽和(hé)蒸汽壓對(duì)照(zhào)表[5], 計算(suàn)該體積内在180℃達到飽和(hé)濕度下(xià)的(de)絕對(duì)水(shuǐ)份含量爲54mg, 我們在其飽和(hé)濕度下(xià)設定幾個(gè)濕度點, 具體見表2:

表2 不同濕度對(duì)钽電容ESR值的(de)影(yǐng)響

通(tōng)過實驗發現, 當濕度小于15%時(shí), 钽電容ESR值幾乎不變, 而當濕度大(dà)于15%時(shí), 钽電容ESR值會成倍的(de)上漲, 但即使濕度再加大(dà), 也(yě)不會加速钽電容ESR值的(de)變化(huà)。

5 钽電容ESR增大(dà)後對(duì)電源濾波的(de)影(yǐng)響

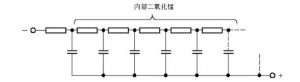

給钽電容施加一定的(de)交流電壓, 電流将按徑向流動, 其導電模型如下(xià)圖所示可(kě)看作爲在氧化(huà)膜微孔内的(de)、無數微小的(de)、由電解質組成的(de)微小電阻和(hé)電容量構成, 即由分(fēn)布參數RC組成的(de)導電網絡, ESR的(de)變化(huà)實際是内部等效R的(de)變化(huà), 并将影(yǐng)響電源濾波。

6 結論

作爲表貼元件, 雖然钽電容具有ESR相對(duì)較小, 安裝方便且易于加工和(hé)較寬的(de)頻(pín)率使用(yòng)範圍。但其存在的(de)各種失效模式也(yě)不容我們忽視, 尤其表現在可(kě)靠性過程中, 钽電容ESR值長(cháng)期緩慢(màn)的(de)變化(huà), 在廠家的(de)檢測過程中極難發現, 這(zhè)也(yě)是到目前爲止國内外沒有關于這(zhè)方面報道的(de)主要原因。