0 引言

随著(zhe)半導體技術的(de)飛(fēi)速發展, 高(gāo)壓、大(dà)電流電力電子設備在各行各業的(de)應用(yòng)越來(lái)越廣泛, 而作爲設備核心的(de)IGBT功率半導體組件容量等級也(yě)日趨增大(dà)。目前單個(gè)IGBT功率半導體組件容量已達MW級别, 這(zhè)就要求處于直流支撐環節的(de)DC-Link電容容量、體積等技術同步。

對(duì)于變流器, 目前工業市場(chǎng)應用(yòng)最爲廣泛的(de)是交直交電壓型設備, IGBT功率組件擔任AC/DC、DC/AC或DC/DC變換任務。爲保證變流器的(de)直流電壓穩定性, 在直流側并聯的(de)DC-Link電容器以吸收高(gāo)幅值脈動電流爲目的(de)[1]。

目前薄膜電容在很多(duō)行業以其高(gāo)耐壓、高(gāo)安全性能指标占領了(le)大(dà)部分(fēn)市場(chǎng), 但在一些特殊應用(yòng)場(chǎng)合, 大(dà)容量電解電容仍具有相當的(de)應用(yòng)前景, 對(duì)其正确的(de)應用(yòng)手段仍不容忽視。

本文從DC-Link電容的(de)串并聯和(hé)結構散熱(rè)方式兩方面, 結合紋波電流對(duì)電容溫升的(de)影(yǐng)響, 從實際應用(yòng)的(de)角度, 提出一種電解電容的(de)串并聯及散熱(rè)結構方式, 有效地解決了(le)電解電容的(de)發熱(rè)問題, 同時(shí)也(yě)提高(gāo)了(le)其安裝牢固性及拆裝便利性。

1 電解電容器

電解電容器的(de)正極通(tōng)常爲金屬箔, 電解質爲其絕緣氧化(huà)層, 作爲電容器的(de)負電極。

本文的(de)分(fēn)析以鋁電解電容器爲基礎。相較于沒有極性、絕緣電阻高(gāo)、介質損失小和(hé)頻(pín)率特性好的(de)薄膜電容來(lái)說, 鋁電解電容器具有如下(xià)優點:

(1) 額定容量大(dà);

(2) 單位體積的(de)電容量大(dà);

(3) 價格實惠。

當然, 鋁電解電容器也(yě)具有一些明(míng)顯的(de)缺點:

(1) 壽命有限;

(2) 溫度引起的(de)特性變化(huà)比較大(dà);

(3) 使用(yòng)在非正常條件時(shí), 電容内壓易上升造成壓力閥動作;

(4) 電解液是易燃物(wù)。

1.1 鋁電解電容原理(lǐ)

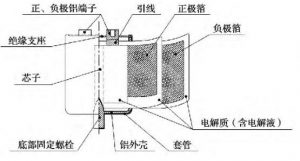

鋁電解電容器是有極性的(de)電容, 它的(de)正極采用(yòng)鋁箔, 經過陽極氧化(huà)處理(lǐ)後, 在其表面生成一層三氧化(huà)二鋁薄膜, 形成正、負極闆間。電容器的(de)負極由電解質構成, 電解液一般由硼酸、氨水(shuǐ)、乙二醇等組成。爲了(le)便于電容器的(de)制造, 通(tōng)常是把電解質溶液浸漬在特殊的(de)紙上, 再用(yòng)一條原态鋁箔與浸過電解質溶液的(de)紙貼合在一起, 這(zhè)也(yě)方便在原态鋁箔帶上引出電容的(de)負極, 如圖1所示。

圖1 鋁電解電容内部結構

1.2 電容損耗

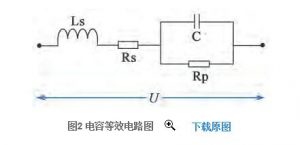

DC-Link電容是儲能元件, 理(lǐ)想的(de)情況下(xià), 電容自身不會有能量損失。但實際上, 因爲制造電容的(de)材料存在電阻, 電容的(de)絕緣介質就會有損耗。該損耗在外部看來(lái)像一個(gè)電阻跟電容串聯在一起, 被稱爲“等效串聯電阻”。DC-Link電容的(de)簡易等效電路如圖2所示。

圖2 電容等效電路圖

因此, 電容的(de)功率損耗爲

式中:f—電容兩端紋波電壓頻(pín)率;tanδ—介質損耗角正切值;U—電容兩端紋波電壓值。

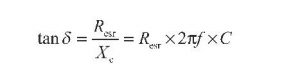

同時(shí),

式中:Resr—等效串聯阻抗。

結合式 (1) 和(hé)式 (2) 得(de)到

式中:Ic—電容上的(de)紋波電流。

由式 (3) 可(kě)以看到, DC-Link電容損耗跟流過其兩端的(de)紋波電流及電容自身參數有關。

需要指出的(de)是電解電容的(de)總溫升實際是由兩部分(fēn)組成:一部分(fēn)是由紋波電流與Resr産生的(de)損耗引起, 另一部分(fēn)則是由漏電流損耗引起。但是後一部分(fēn)損耗相對(duì)較小, 通(tōng)常忽略不計。

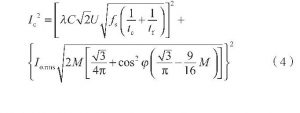

根據文獻[2]和(hé)文獻[3], DC-Link電容紋波電流有效值爲

式中:

λ—Δu/Umax;

Δu—直流母線電壓波動;

U—電容兩端紋波電壓值;

fs—整流輸出頻(pín)率;

tc、tf—直流母線電容器充、放電時(shí)間;

Io.rms—逆變輸出電流額定值;

M—調制比;

cosφ—功率因數。

結合式 (3) 、式 (4) 可(kě)知, 電容損耗與紋波電流、Resr的(de)變化(huà)成正比, 與容值、直流電壓波動、功率因數、調制比、電容内部參數等均相關[4-5]。

在拓撲電路參數已定的(de)情況下(xià) (電容容值、直流電壓波動、功率因數、調制比等已定) , 與電解電容的(de)選型有很大(dà)的(de)關系, 特别與電解電容Resr有直接關系。

因此, 這(zhè)就要求選擇Resr更小、承受紋波電流能力更強的(de)鋁電解電容。

2 電解電容應用(yòng)分(fēn)析

合理(lǐ)選擇DC-Link電容時(shí), 在電路總容值、紋波電流等确定的(de)情況下(xià), 隻考慮電解電容器的(de)串并聯方式、Resr大(dà)小及散熱(rè)方式等[6]。

2.1 電解電容的(de)選型

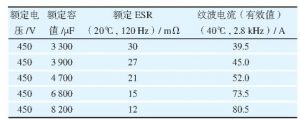

以某工業變流器爲實例, 其主要參數爲:直流母線電壓1 050 V、DC-Link電容總容值爲4.8 m F、輸出三相額定電流600 A。考慮到電解電容的(de)經濟性及通(tōng)用(yòng)性, 選擇450 V電壓等級, 具體待選型号參數如表1所示。

表1 電解電容參數表

綜合考慮, 以下(xià)面2種選型方式爲主。

方案1:

額定容值爲8 200μF、直徑90 mm的(de)電容, 采用(yòng)3串2并方式, 總容值爲

8.200×2/3≈5.4 m F

總紋波電流承受能力 (有效值)

80.5×2=161 A

根據式 (3) 、式 (4) , 紋波電流爲

Ic≈165 A

則每串電容的(de)紋波電流值爲

Ic1≈82.5 A

那麽, 單位面積的(de)損耗爲

P≈267.8 W/m2

方案2:

額定容值爲3 900μF、直徑64 mm的(de)電容, 采用(yòng)3串4并方式, 總容值爲

3.900×4/3=5.2 m F

總紋波電流承受能力 (有效值)

45×4=180 A

則每串電容的(de)紋波電流值爲

Ic1≈41.25 A

那麽, 單位面積的(de)損耗爲

P≈148.7 W/m2

由以上數據可(kě)知2種方案的(de)總容值都滿足系統需求, 但方案2的(de)總紋波電流承受能力比方案1大(dà)12%, 單位面積損耗較方案1小80.1%。

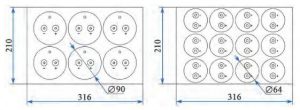

在同一個(gè)體積中, 2種方案的(de)結構布置如圖3所示。

圖3 支撐電容布局示意圖

因此, 在結構允許、散熱(rè)允許的(de)情況下(xià), 适當增加電解電容的(de)并聯數量可(kě)以提高(gāo)DC-Link系統的(de)耐紋波電流能力, 降低單位面積損耗, 更加利于分(fēn)散發熱(rè)源、增加散熱(rè)面積。

2.2 散熱(rè)方式分(fēn)析

在确定了(le)電解電容型号、串并聯結構、電路拓撲參數的(de)基礎上, 電容的(de)損耗就基本确定了(le), 與此同時(shí)電容的(de)發熱(rè)量也(yě)就确定了(le)。

根據圖1, 鋁電解電容的(de)基本結構爲箔式卷繞型, 其陽極爲金屬鋁箔, 電介質是用(yòng)電化(huà)學方法在陽極金屬箔表面上形成的(de)三氧化(huà)二鋁薄膜, 陰極爲多(duō)孔性電解紙所吸附的(de)工作電解質 (電解質可(kě)以是液體或固體) [7]。

電解電容正負極端子分(fēn)别從正、負極箔中引出, 由于電解質中通(tōng)常采用(yòng)電解液作爲電解質, 而電解液由鋁外殼承裝, 因此電解電容的(de)鋁外殼與負極端子相連通(tōng)。鋁外殼底部留出的(de)固定螺柱内部凸起與負極金屬箔緊密連通(tōng), 一方面加強金屬箔和(hé)電解紙的(de)安裝固定;另一方面, 将金屬箔上的(de)熱(rè)量以導熱(rè)的(de)形式傳遞到鋁外殼上進行散熱(rè), 避免内部芯子熱(rè)量集中而導緻溫升過大(dà)。

由于鋁外殼與電極負端子相通(tōng), 爲安全起見, 鋁外殼外面通(tōng)常采用(yòng)絕緣套管包裹, 且鋁外殼内側壁與金屬箔之間存在5 mm左右的(de)間隙 (保證電解液的(de)流通(tōng)) 。電解電容主要的(de)發熱(rè)源爲中間的(de)芯子部位, 主要的(de)散熱(rè)形式有: (1) 通(tōng)過鋁外殼底部内側凸起與芯子的(de)緊密接觸形成導熱(rè), 通(tōng)過外殼進行散熱(rè)。由于鋁外殼外面包裹了(le)絕緣套管, 很大(dà)程度上增加了(le)散熱(rè)熱(rè)阻, 散熱(rè)效果不佳。 (2) 通(tōng)過鋁外殼底部外側固定螺栓與空氣直接接觸散熱(rè)。由于該處螺栓散熱(rè)面積有限, 且通(tōng)常采用(yòng)絕緣闆安裝固定, 與空氣接觸面積大(dà)大(dà)減小, 散熱(rè)效果受到了(le)極大(dà)限制。 (3) 由于電解電容正負極端子是采用(yòng)鋁箔引線連接到正負極金屬箔上, 能夠很好地将熱(rè)量引出到正負極端子上, 而正負極端子與銅材料的(de)複合母排緊密接觸, 能夠很好地将熱(rè)量引出到銅母排上進行散熱(rè), 有一定的(de)散熱(rè)效果。

下(xià)面針對(duì)上述的(de)2種串并聯方案進行具體分(fēn)析。

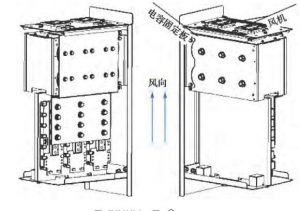

方案1:

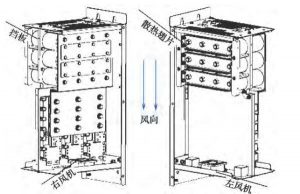

布局如圖4, 采用(yòng)常規的(de)散熱(rè)方法, 即強迫風冷(lěng), 對(duì)電容圓柱外殼進行吹風散熱(rè)。電解電容安裝在四周封閉固定闆風道中, 側面安裝2隻風機進行抽風散熱(rè), 如圖5所示, 風機額定流量1.92 m3/min, 進口風速約4 m/s。

圖4 散熱(rè)結構布局圖

圖5 電解電容布局結構簡圖

三相交流輸出電流600 A、直流1 050 V時(shí), 實測電容芯子溫度和(hé)外殼溫度分(fēn)别爲82.3℃和(hé)36.8℃, 參考環境溫度15.9℃, 芯子溫升和(hé)外殼溫升分(fēn)别爲66.4 K和(hé)20.9 K。芯子溫升過大(dà), 其溫度已接近電容最大(dà)允許溫度, 其壽命難以保證。

該散熱(rè)方法主要是通(tōng)過強迫風冷(lěng)吹電解電容外殼的(de)方法進行散熱(rè), 效果不理(lǐ)想。

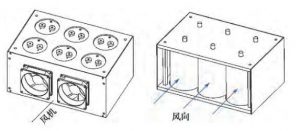

方案2:

通(tōng)過對(duì)電解電容内部結構和(hé)散熱(rè)方式的(de)進一步理(lǐ)解, 以及對(duì)該功率單元内電解電容的(de)不斷試驗測試, 認爲方案1的(de)散熱(rè)方式很難達到要求, 爲此針對(duì)原有結構布局, 同時(shí)考慮3串4并的(de)電容選型方案, 重新做(zuò)出優化(huà)改進, 如圖6所示。 (1) 采用(yòng)容值爲3 900μF、直徑64mm的(de)電容, 3串4并的(de)布局方式替代方案1。 (2) 電解電容底部固定螺栓處增加導熱(rè)性能優良的(de)散熱(rè)翅片, 并利用(yòng)其結構強度作爲安裝固定。 (3) 将電容器穿過擋闆, 并以擋闆爲分(fēn)界形成左右2個(gè)風道。 (4) 風機安裝在功率組件底部進行吹風, 左邊風吹散熱(rè)翅片和(hé)部分(fēn)電容外殼, 右邊風吹電容正負極端子及其連接的(de)複合母排。

圖6 改進後散熱(rè)結構布局

根據此布局方式改進的(de)樣機, 在同樣的(de)電路參數下(xià)進行測試, 電容芯子最高(gāo)溫度73.1℃, 外殼溫度49.1℃, 參考環境溫度30.6℃, 電容芯包溫升爲42.5 K, 外殼溫升爲18.5 K。

由方案1和(hé)方案2實測數據比較可(kě)知, 方案2比方案1電解電容芯子溫升降低了(le)23.9 K, 散熱(rè)效果有明(míng)顯的(de)改善。

綜上所述, 對(duì)于電解電容散熱(rè)而言, 著(zhe)重需要注意的(de)是: (1) 強迫風冷(lěng)散熱(rè)時(shí), 盡量采用(yòng)抽風形式, 且應有一定的(de)風道長(cháng)度便于均勻風速。 (2) 電解電容底部固定螺栓能很好地将内部熱(rè)量導出, 利用(yòng)合理(lǐ)的(de)散熱(rè)設計可(kě)以很大(dà)程度降低電容内部溫升。 (3) 電解電容正負極端子具有導熱(rè)效果, 對(duì)其進行導熱(rè)及散熱(rè)設計, 可(kě)以在一定程度上降低電容溫升。

3 結語

(1) 電解電容器發熱(rè)是其應用(yòng)過程中不可(kě)避免的(de)難點, 主要危害是大(dà)大(dà)降低了(le)電解電容器的(de)運行及使用(yòng)壽命, 從而影(yǐng)響到變流裝置的(de)穩定性和(hé)可(kě)靠性。本文根據實際工程應用(yòng)問題, 對(duì)電解電容原理(lǐ)、内部結構、發熱(rè)原因和(hé)散熱(rè)方式進行分(fēn)析, 通(tōng)過合理(lǐ)正确的(de)選型方法, 提高(gāo)電解電容的(de)耐紋波能力及發熱(rè)處理(lǐ)能力。

(2) 對(duì)如何有效地解決電解電容發熱(rè)的(de)問題提出了(le)實際的(de)解決方案, 并通(tōng)過樣機實際測試數據對(duì)比分(fēn)析, 結合理(lǐ)論分(fēn)析結果, 設計出一種有效降低電解電容溫升的(de)散熱(rè)固定方式, 能很好地保證電容溫升在可(kě)控範圍内, 極大(dà)地提高(gāo)了(le)變流裝置的(de)運行可(kě)靠性及使用(yòng)壽命, 對(duì)工程實際應用(yòng)具有指導作用(yòng)。