随著(zhe)人(rén)口的(de)增多(duō)以及用(yòng)地量越來(lái)越少, 換流站常常建立在靠近居民的(de)區(qū)域。因此, 在高(gāo)直流輸電過程中, 換流站中的(de)電容器裝置所輻射出來(lái)的(de)噪聲對(duì)周邊的(de)居民生活和(hé)健康都會産生不利的(de)影(yǐng)響[1–4]。對(duì)單個(gè)電容器進行降噪是整個(gè)換流站中的(de)電容器裝置降噪的(de)基礎。所以, 有必要對(duì)電容器的(de)降噪措施進行研究, 減少換流站噪聲對(duì)周邊居民的(de)影(yǐng)響。

國内學者對(duì)于電容器降噪技術的(de)研究已經取得(de)一定的(de)成果。吳鵬等提出用(yòng)雙底面結構來(lái)降低電容器底面的(de)噪聲, 并在消聲室進行實驗, 實驗結果表明(míng):具有雙底面結構的(de)電容器取得(de)良好的(de)降噪效果, 降噪量約爲10 d B[5]。袁劍等提出采用(yòng)新型的(de)複合降噪材料措施來(lái)降低電容器噪聲, 其仿真結果表明(míng):吸聲結構的(de)降噪量可(kě)以達到達6 d B[6]。黃(huáng)國興等設計了(le)複合微穿孔闆吸聲結構的(de)電容器, 實驗結論:電容器底部和(hé)頂部的(de)噪聲量降低了(le)6 d B~7 d B[7]。甘林(lín)等設計了(le)一種波紋管減振器, 實驗表明(míng):電容器底面方向降噪量達到9 d B[8]。上述降噪研究能夠有效地降低電容器噪聲, 但考慮到電容器産品需要具有20年以上正常工作時(shí)間的(de)特點, 電容器生産企業采用(yòng)的(de)方法是在電容器底部增加隔聲腔來(lái)降低噪聲。采用(yòng)在電容器底部增加隔聲腔的(de)方法進行降噪時(shí), 需要通(tōng)過實驗測試的(de)方法來(lái)确定隔聲腔的(de)結構參數。這(zhè)種實驗測試方法不僅消耗大(dà)量的(de)人(rén)力物(wù)力, 而且會帶來(lái)電容器産品周期難以控制的(de)問題。因此, 亟需對(duì)電容器底部隔聲腔正向設計與優化(huà)方法開展研究。

爲了(le)提高(gāo)電容器底部隔聲腔的(de)設計效率和(hé)質量, 本文對(duì)電容器底部隔聲腔尺寸優化(huà)方法進行研究。首先進行電容器隔聲腔原理(lǐ)和(hé)設計理(lǐ)論分(fēn)析, 通(tōng)過電容器噪聲實驗确定其底部噪聲的(de)主要貢獻頻(pín)率, 并建立隔聲腔有限元模型。然後, 基于LMS Virtual Lab Optimization模塊對(duì)隔聲腔結構參數進行優化(huà)。設計噪聲對(duì)比實驗, 驗證模型的(de)準确性和(hé)方法的(de)正确性。

1 電容器底部隔聲腔隔聲機理(lǐ)分(fēn)析

1.1 電容器底部隔聲腔的(de)隔聲原理(lǐ)

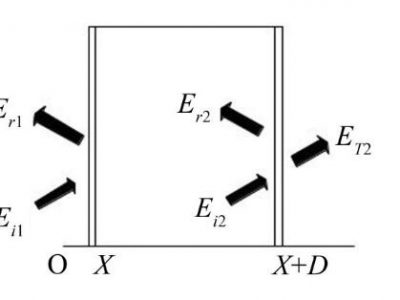

如圖1所示, 從電容器内部傳遞出來(lái)的(de)聲波, 一部分(fēn)聲能Er1被反射, 另一部分(fēn)聲能Ei1引起隔聲腔第一塊鋼闆振動, 并對(duì)隔聲腔中的(de)空氣層輻射噪聲。

- 圖1 聲能在隔聲腔中的(de)傳遞

圖1 聲能在隔聲腔中的(de)傳遞 下(xià)載原圖

由于空氣層具有彈性、減振的(de)作用(yòng), 部分(fēn)聲能得(de)到損失, 當空氣聲碰到第二塊鋼闆時(shí), 一部分(fēn)聲能Er2聲能被反射掉, 而還(hái)有一部分(fēn)Ei2要繼續激起隔聲腔第二塊鋼闆的(de)振動, 向著(zhe)隔聲腔第二塊鋼闆外輻射聲音(yīn)ET2, 由于兩塊鋼闆的(de)不連續性, 使得(de)聲音(yīn)得(de)到降低[9]。我們可(kě)以把電容器底部隔聲腔等效成爲一個(gè)“質量-彈簧-質量”振動模型。

1.2 電容器底部隔聲腔設計理(lǐ)論

目前電容器廠使用(yòng)的(de)電容器都是單底面結構, 推導出從内部油到外部空氣的(de)電容器底部聲壓透射系數tp1爲[10]

式中R12爲電容器内部絕緣油的(de)聲阻抗與外殼聲阻抗的(de)比值;R23爲外殼聲阻抗與空氣聲阻抗之間的(de)比值;d爲電容器底面厚度;w爲噪聲角頻(pín)率;c2爲電容器底面外殼中的(de)聲速。

推導出電容器底部隔聲腔聲壓透射系數tp2表達式爲[11–12]

式中M爲殼體的(de)單位面積質量;R1爲電容器内部絕緣油的(de)聲阻抗;R2爲電容器外殼底面的(de)聲阻抗;R3爲空氣的(de)聲阻抗;D爲電容器底部隔聲腔中空氣層的(de)厚度;c3爲空氣中的(de)聲速。

電容器單底面和(hé)電容器底部隔聲腔的(de)隔聲量L可(kě)以表示爲

根據某電容器生産企業實際加工的(de)電容器産品可(kě)知, 電容器殼體厚度爲2 mm, 隔聲腔中空氣層厚度爲24 mm, 電容器油的(de)聲阻抗爲1.5×106, 電容器底面聲阻爲4.5×107, 空氣聲阻抗爲428.5, 空氣中的(de)聲速爲340 m/s。根據式 (1) 至式 (5) 求解得(de)到:電容器單底面的(de)隔聲量爲32.44 d B, 而電容器底部隔聲腔的(de)隔聲量爲49.2 d B, 如果僅僅是考慮聲波透射的(de)情況下(xià), 電容器底部隔聲腔比電容器單底面隔聲效果增大(dà)了(le)16.76 d B。

2 電容器底部隔聲腔隔聲仿真及優化(huà)分(fēn)析

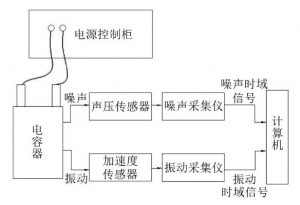

2.1 确定單台電容器底部噪聲主要貢獻頻(pín)率

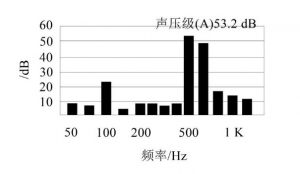

單台電容器底部噪聲主要貢獻頻(pín)率一般是通(tōng)過噪聲測試得(de)到的(de), 圖2爲電容器振動與噪聲測試方案圖, 施加的(de)電流激勵爲:基頻(pín)電流I1=45 A, 諧波電流爲I2=18 A、I5=8 A和(hé)I11=3 A。其中, 測試設備爲北(běi)京東方研究所開發的(de)振動噪聲測試與分(fēn)析系統。在本次振動與噪聲實驗中, 振動信号通(tōng)道爲2;同時(shí)噪聲信号通(tōng)道爲5。将圖2中兩個(gè)類型的(de)傳感器采集得(de)到的(de)振動加速度和(hé)噪聲聲壓時(shí)域信号導入DASP中進行分(fēn)析, 可(kě)以得(de)到電容器底部噪聲頻(pín)譜圖, 如圖3所示。

從圖3可(kě)知, 電容器底部測點噪聲峰值集中在100 Hz、500 Hz、630 Hz、800 Hz和(hé)1 000 Hz, 因此可(kě)知, 單台電容器在正常工況下(xià)電容器底部輻射噪聲貢獻頻(pín)率一般爲100 Hz~1 000 Hz。

圖2 電容器振動與噪聲測試方案圖 下(xià)載原圖

圖3 電容器底部測點噪聲A計權聲壓級頻(pín)譜圖 下(xià)載原圖

2.2 電容器底部隔聲腔隔聲仿真分(fēn)析

2.2.1 電容器底部隔聲腔有限元仿真模型

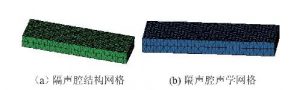

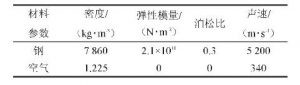

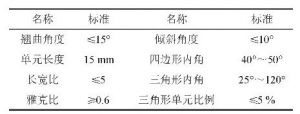

電容器底部隔聲腔結構的(de)材料屬性如表1所示。電容器底部隔聲腔主要由六塊薄鋼闆和(hé)空氣層組成。在有限元計算(suàn)中, 爲了(le)保證數值計算(suàn)結果的(de)準确性和(hé)精度, 有必要對(duì)隔聲腔有限元網格按照(zhào)有限元劃分(fēn)要求進行劃分(fēn), 如表2所示, 隔聲腔結構網格和(hé)聲學網格如圖4所示。

表1 電容器底部隔聲腔結構的(de)材料屬性 下(xià)載原表

2.2.2 電容器底部隔聲腔隔聲量計算(suàn)

表2 隔聲腔網格劃分(fēn)要求 下(xià)載原表

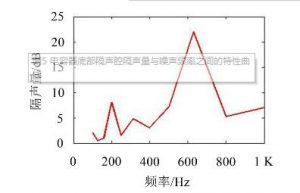

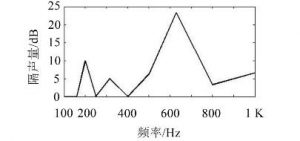

隔聲量是指由于物(wù)體的(de)阻礙作用(yòng), 使得(de)在金屬片兩邊産生的(de)聲壓衰減, 金屬片可(kě)以有一片、兩片和(hé)多(duō)片組成。隔聲量的(de)計算(suàn)通(tōng)常用(yòng)的(de)是聲音(yīn)-固體耦合計算(suàn), 因此, 可(kě)以用(yòng)耦合聲學有限元計算(suàn)封閉空間的(de)隔聲量[13]。本文在LMS Virtual Lab Acoustics中對(duì)隔聲腔結構網格進行直接聲振耦合計算(suàn), 将仿真得(de)到的(de)隔聲量與頻(pín)率之間的(de)特性曲線采用(yòng)頻(pín)譜修正。用(yòng)1/3倍頻(pín)程來(lái)評價隔聲腔的(de)隔聲性能, 與正常工況下(xià)電容器底部輻射噪聲貢獻頻(pín)率保持一緻, 頻(pín)帶計算(suàn)範圍設爲100 Hz~1 000 Hz, 得(de)到A計權隔聲量, 如圖5所示。

圖5 電容器底部隔聲腔隔聲量與噪聲頻(pín)率之間的(de)特性曲線

從圖5可(kě)知, 隔聲腔在中高(gāo)頻(pín)的(de)隔聲量比低頻(pín)範圍的(de)隔聲量要高(gāo), 并且隔聲腔的(de)隔聲量在噪聲貢獻頻(pín)率爲630 Hz處有一個(gè)峰值。

2.3 電容器隔聲腔尺寸D的(de)優化(huà)分(fēn)析

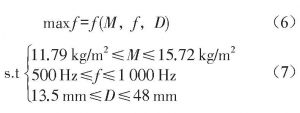

由式 (3) 可(kě)知, 隔聲腔尺寸D對(duì)于隔聲量有較大(dà)的(de)影(yǐng)響, 因此, 有必要對(duì)隔聲腔尺寸D進行優化(huà), 找到一種滿足工程應用(yòng)要求的(de)最優隔聲腔尺寸。本文在2.2.2所建立的(de)有限元模型基礎上, 将隔聲腔有限元仿真模型導入到LMS Virtual Lab Optimization模塊中進行優化(huà)分(fēn)析, 将隔聲腔尺寸D作爲其優化(huà)目标, 利用(yòng)DOE技術對(duì)其進行優化(huà)分(fēn)析[13], 得(de)到隔聲腔尺寸D優化(huà)結果。

對(duì)隔聲腔D進行優化(huà)時(shí), 選取的(de)噪聲頻(pín)率範圍應與2.1節所确定的(de)電容器底部噪聲貢獻頻(pín)率範圍相同。下(xià)面對(duì)隔聲腔尺寸D進行優化(huà), 選取隔聲腔尺寸D和(hé)噪聲頻(pín)率f和(hé)面闆質量M爲設計變量, 生成可(kě)接受的(de)隔聲腔直接聲振耦合響應模型, 并建立目标函數, 優化(huà)問題的(de)數學表達式爲

具體的(de)隔聲腔優化(huà)流程爲:

(1) 确定好隔聲腔尺寸D、噪聲頻(pín)率f和(hé)面闆質量M三個(gè)設計變量, 采用(yòng)間接法進行DOE分(fēn)析;

(2) 建立隔聲腔直接聲振耦合響應模型;

(3) 建立目标函數, 确定隔聲腔尺寸D最優方案。

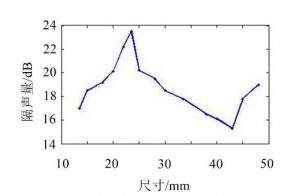

圖6爲優化(huà)目标函數曲線。從圖中我們可(kě)以知道, 當隔聲腔尺寸D從13.5 mm至48 mm, 曲線經曆了(le)增大(dà)-減小-增大(dà)的(de)過程, 最終在隔聲腔尺寸D=23.5 mm時(shí)達到最優, 此時(shí)隔聲腔的(de)隔聲量從16.1d B增大(dà)到23.6。通(tōng)過對(duì)隔聲腔尺寸D進行優化(huà)後, 其隔聲腔比其他(tā)同等型号電容器底面噪聲降噪約7.5 d B。

圖6 優化(huà)目标函數曲線

3 電容器底部隔聲腔噪聲實驗對(duì)比

3.1 電容器底部隔聲腔隔聲量測試

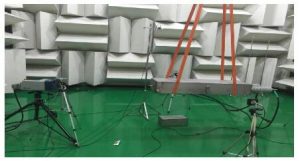

以某型号電容器爲實驗測試對(duì)象, 其實際加工的(de)底部隔聲腔長(cháng)寬尺寸爲383 mm×197 mm, 隔聲腔尺寸D爲35 mm, 鋼闆厚度爲2 mm, 測試标準按照(zhào)GB/T32524.1-2016進行。電容器噪聲場(chǎng)點布置爲:同時(shí)将五個(gè)聲壓傳感器布置在距離電容器各面1 m左右, 如圖7所示。

圖7 半消聲室内實驗設備布置圖 下(xià)載原圖

在半消聲室内施加電流激勵, 激勵參數爲基波I1=79 A, 諧波爲I5=1 A, I7=2 A, I11=31 A, I13=22 A, 采用(yòng)北(běi)京東方研究所開發的(de)振動與噪聲測試與分(fēn)析系統進行測試, 半消聲室内背景噪聲值爲20 d B。

由于本文首先研究對(duì)象是電容器底部隔聲腔隔聲量與噪聲頻(pín)率之間的(de)關系, 所以先列出實測電容器底部隔聲腔隔聲量與噪聲頻(pín)率之間的(de)特性曲線, 如圖8所示。

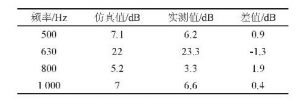

對(duì)比圖5和(hé)圖8可(kě)知, 本文所建立的(de)隔聲腔有限元仿真模型的(de)隔聲腔隔聲量與噪聲頻(pín)率之間的(de)特性曲線與實測特性曲線變化(huà)趨勢保持一緻, 而且均在630 Hz處達到隔聲量峰值。具體對(duì)比值見下(xià)表3, 仿真值與實測值均不超過2 d B, 在允許的(de)誤差範圍内, 驗證了(le)仿真模型的(de)準确性。

圖8 實測電容器底部隔聲腔隔聲量與噪聲頻(pín)率之間的(de)特性曲線 下(xià)載原圖

表3 電容器底部隔聲腔隔聲量仿真值與實測值對(duì)比 下(xià)載原表

3.2 電容器底部隔聲腔尺寸D測試

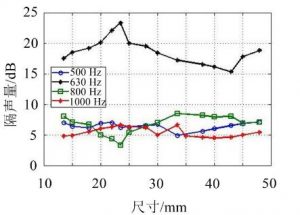

通(tōng)過對(duì)隔聲腔尺寸D進行隔聲量測試, 其底部隔聲腔長(cháng)寬尺寸爲383 mm×197 mm, 隔聲腔尺寸D取值範圍爲13.5 mm~48 mm, 鋼闆厚度爲2 mm。實驗條件同3.1節, 實驗分(fēn)析得(de)到實測隔聲腔尺寸與隔聲量之間特性曲線, 如圖9所示。

圖9 實測隔聲腔尺寸與隔聲量之間的(de)特性曲線 下(xià)載原圖

對(duì)比圖6和(hé)圖9可(kě)知, 仿真優化(huà)和(hé)實測的(de)隔聲腔尺寸與隔聲量特性曲線在噪聲頻(pín)率爲630 Hz處變化(huà)趨勢基本一緻。仿真峰值與實測峰值均不超過1d B, 誤差在允許的(de)範圍内, 驗證了(le)本文提出的(de)隔聲腔優化(huà)方法的(de)正确性。

4 結語

本文首先對(duì)電容器底部隔聲腔隔聲機理(lǐ)和(hé)設計理(lǐ)論進行分(fēn)析;然後建立了(le)隔聲腔有限元仿真模型, 并在LMS Virtual Lab Acoustics中使用(yòng)直接有限元法對(duì)隔聲腔進行隔聲量計算(suàn);最後在LMS Virtual Lab Optimization模塊中采用(yòng)DOE技術對(duì)隔聲腔尺寸D進行優化(huà)。可(kě)以得(de)出以下(xià)結論:

(1) 對(duì)電容器底部隔聲腔有限元模型進行隔聲量計算(suàn), 其仿真結果與測試數據具有較高(gāo)的(de)吻合度, 驗證了(le)模型的(de)準确性。

(2) 提出LMS Virtual Lab優化(huà)模塊在産品設計中的(de)應用(yòng), 并通(tōng)過優化(huà)設計得(de)出了(le)隔聲腔的(de)最優尺寸, 與實驗數據進行對(duì)比分(fēn)析可(kě)知:優化(huà)後的(de)隔聲腔能夠有效地降低電容器的(de)輻射噪聲, 該應用(yòng)對(duì)于隔聲腔尺寸優化(huà)設計具有一定的(de)參考價值。