日漸成熟的(de)MEMS (micro-electro-mechanical systems, 微機電系統) 技術使包括生物(wù)微傳感器在内的(de)Bio MEMS得(de)以迅速發展, 并對(duì)生物(wù)醫學檢測及診斷産生了(le)巨大(dà)的(de)革新和(hé)推動作用(yòng)。Bio MEMS繼承了(le)MEMS技術小型化(huà)、便攜式、高(gāo)集成和(hé)低成本的(de)特點, 具有微米-納米量級的(de)特征尺寸, 可(kě)實現對(duì)細胞、DNA、蛋白質分(fēn)子及新型藥物(wù)等智能、快(kuài)速、準确的(de)檢測診斷[1]。

基于表面應力的(de)MEMS生物(wù)傳感器, 是一種新型的(de)Bio MEMS生物(wù)傳感器, 其利用(yòng)分(fēn)子間化(huà)學鍵的(de)結合能進行傳感, 具有很高(gāo)的(de)檢測精度和(hé)靈敏度。當前國内外表面應力生物(wù)傳感器主要基于懸臂梁或微薄膜兩種結構[2], 它們可(kě)制成平行排列的(de)陣列[3], 形成多(duō)個(gè)獨立的(de)并具有不同表面功能化(huà)的(de)高(gāo)靈敏度傳感單元, 實現同時(shí)檢測;其功能化(huà)的(de)敏感物(wù)質與待測樣本分(fēn)子作用(yòng)而産生表面應力, 使懸臂梁或薄膜發生微納米量級的(de)形變響應。這(zhè)種形變響應通(tōng)常利用(yòng)白光(guāng)幹涉和(hé)激光(guāng)幹涉等光(guāng)學方法或壓阻效應進行檢測[4], 然而光(guāng)學檢測需要昂貴複雜(zá)的(de)檢測儀器, 且很難進行非透明(míng)生物(wù)樣本溶液的(de)檢測, 壓阻效應檢測方式又容易産生較大(dà)的(de)熱(rè)漂移, 不利于制作高(gāo)精度、便攜式生物(wù)傳感器。電容檢測可(kě)獲得(de)較高(gāo)的(de)靈敏度并且易實現集成[5]。但當懸臂梁電容結構完全浸入檢測樣本溶液中時(shí), 容易在電極間産生感應電流, 并且懸臂梁背面會有一定的(de)非特定吸附, 從而使輸出電容噪聲較大(dà), 影(yǐng)響測量精度;而電極密封的(de)薄膜電容結構隻有上電極會與待測物(wù)接觸, 電容腔體不受待測溶液的(de)影(yǐng)響, 可(kě)以克服懸臂梁結構的(de)不足, 進行精确可(kě)靠的(de)檢測。因此, 研究薄膜電容結構爲開發高(gāo)精度便攜式生物(wù)傳感器提供了(le)新的(de)思路。

Vasiliki等[6]設計了(le)用(yòng)于檢測生物(wù)素-抗生蛋白鏈菌素的(de)超薄Si膜電容式生物(wù)傳感器。當超薄Si膜表面功能化(huà)的(de)探針分(fēn)子與其對(duì)應的(de)目标物(wù)發生相互作用(yòng)時(shí), 超薄Si膜的(de)表面應力生物(wù)會導緻Si膜産生形變, 從而使器件輸出電容改變, 利用(yòng)biotin–NHS探針可(kě)成功檢測濃度爲2.1×10–8mol/L的(de)抗生蛋白鏈菌素目标分(fēn)子。Srinath等[7]提出了(le)parylene (聚對(duì)二甲苯) 薄膜表面應力生物(wù)傳感器并在化(huà)學物(wù)質測試中對(duì)三種不同官能團 (—COOH, —CH3, —OH) 進行了(le)檢測。然而, 傳感器的(de)靈敏度與應變單元材料的(de)機械硬度有關, 應變單元材料的(de)楊氏模量E越大(dà), 機械硬度越大(dà), 一定表面應力下(xià)其形變越小, 靈敏度越低;反之靈敏度越高(gāo)。因此, 測量小應變時(shí)選用(yòng)聚合物(wù)parylene (E=3.2 GPa) 作應變單元優于選用(yòng)Si (E=169 GPa) 。新型聚合物(wù)材料PDMS (polydimethylsiloxane, 聚二甲基矽氧烷) 的(de)楊氏模量E僅爲0.007 GPa, 相對(duì)上述常用(yòng)薄膜, 靈敏度更高(gāo), 且楊氏模量大(dà)小與其加工工藝有著(zhe)一定的(de)關系, 可(kě)通(tōng)過工藝研究使其探測靈敏度最大(dà)化(huà), 利于分(fēn)析檢測;而且成本低, 使用(yòng)簡單, 同矽片之間具有良好的(de)粘附性, 具有良好的(de)化(huà)學惰性和(hé)生物(wù)相容性, 并且無毒, 非常适合作爲生物(wù)傳感應變膜。Sang等[8]設計了(le)利用(yòng)PDMS微薄膜作傳感膜的(de)表面應力生物(wù)傳感器, 采用(yòng)白光(guāng)幹涉法來(lái)測量薄膜加載待測物(wù)前後的(de)形變量, 具有良好的(de)檢測靈敏度, 但笨重的(de)光(guāng)學檢測儀器限制了(le)其小型化(huà)的(de)應用(yòng)。

綜上所述, 筆者提出運用(yòng)聚合物(wù)PDMS薄膜作爲應變單元的(de)電容式表面應力生物(wù)傳感器, 爲了(le)簡化(huà)傳感器設計過程并優化(huà)其性能, 筆者采用(yòng)有限元分(fēn)析方法[9]對(duì)傳感單元幾何尺寸進行計算(suàn)仿真, 通(tōng)過對(duì)仿真結果進行分(fēn)析可(kě)得(de)出最優結構尺寸, 爲進一步開發便攜式、高(gāo)靈敏的(de)薄膜電容式表面應力生物(wù)傳感器奠定了(le)理(lǐ)論基礎。

1 原理(lǐ)分(fēn)析及結構參數設計

1.1 原理(lǐ)分(fēn)析

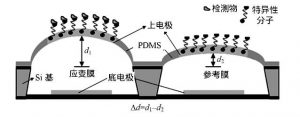

基于PDMS微薄膜的(de)電容式表面應力生物(wù)傳感器模型如圖1所示, 傳感單元由上電極Au、PDMS微薄膜、空氣腔及底電極組成[10], Au薄層可(kě)在醇溶液中形成具有特異性結合的(de)Au—S鍵固定探針分(fēn)子, 因此被用(yòng)于覆蓋在PDMS微薄膜上制作電容傳感器的(de)上電極;Si具有優良的(de)介電性能, 作爲基底材料。當傳感器上電極的(de)探針分(fēn)子與目标物(wù)發生生物(wù)化(huà)學反應時(shí), 分(fēn)子間作用(yòng)力将導緻薄膜表面應力改變, 使Au-PDMS應變膜發生形變, 引起兩電極間距産生變化(huà) (圖1中Δd) , 從而使輸出電容改變, 進而通(tōng)過測量電容變化(huà)量可(kě)檢測目标樣本的(de)濃度。

圖1 薄膜電容式表面應力生物(wù)傳感器結構原理(lǐ)圖Fig.1 Structural concept of the surface stress-based capacitive membrane biosensor 下(xià)載原圖

1.2 結構參數設計

傳感器結構設計的(de)目标是使輸出信号最大(dà), 也(yě)就是在一些約束條件 (如加工工藝、微流體結構或器件大(dà)小) 滿足的(de)情況下(xià), 通(tōng)過研究傳感器最優的(de)結構尺寸使得(de)在一定表面應力作用(yòng)下(xià), 傳感器輸出電容C變化(huà)量最大(dà)。根據平行闆電容器原理(lǐ)公式:

式中:ε爲電容極闆間介質的(de)介電常數;A爲兩平行闆正對(duì)面積;d爲兩平行闆間距離。傳感器輸出電容變化(huà)量近似與電極尺寸成正比, 與電極間距成反比。電極間距較小可(kě)增大(dà)傳感器輸出初始電容, 提高(gāo)傳感器靈敏度, 但間距太小會導緻PDMS薄膜與底電極發生粘合使傳感器不能正常工作, 因此電極間距設定爲3μm[7]。根據Stoney公式:

式中:δ爲應變膜響應;σs爲表面應力;t和(hé)L分(fēn)别爲應變膜的(de)厚度和(hé)長(cháng)度;E和(hé)υ爲分(fēn)别爲應變膜材料的(de)楊氏模量和(hé)泊松比。對(duì)于給定的(de)表面應力, 應變膜的(de)形變δ大(dà)小正比于 (L/t) 2, 因此, PDMS薄膜要盡可(kě)能薄;由于Au的(de)楊氏模量很大(dà), 容易對(duì)PDMS薄膜的(de)偏轉産生抵消作用(yòng), 影(yǐng)響傳感器電容變化(huà)量, 所以Au電極也(yě)要盡可(kě)能薄, 以提高(gāo)傳感器靈敏度。結合目前微加工工藝, PDMS薄膜厚度 (tp) 和(hé)Au電極厚度 (tg) 分(fēn)别設定爲1μm和(hé)20 nm。

可(kě)優化(huà)的(de)設計參數是傳感器電容Au電極的(de)邊長(cháng) (Lg) 和(hé)PDMS薄膜的(de)邊長(cháng) (Lp) , 對(duì)于給定的(de)PDMS薄膜邊長(cháng), 當電極邊長(cháng)盡可(kě)能大(dà)時(shí), 輸出初始電容就大(dà), 但薄膜形變會減小, 輸出電容變化(huà)量反而減小, 因此, 傳感器輸出性能與Au電極在PDMS薄膜上的(de)覆蓋率Lg/Lp有關。筆者利用(yòng)有限元分(fēn)析軟件ANSYS對(duì)不同覆蓋率Lg/Lp情況下(xià), 傳感器的(de)薄膜形變大(dà)小及對(duì)應輸出電容變化(huà)量大(dà)小進行了(le)仿真計算(suàn)。

2 結果與分(fēn)析

2.1 仿真建模

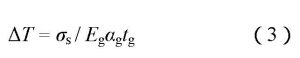

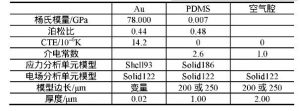

有限元分(fēn)析模型包括電極Au、PDMS薄膜和(hé)空氣腔, 其各部分(fēn)相關參數如表1所示。在ANSYS有限元仿真軟件中, 表面應力無法直接加載, 因此, 利用(yòng)一種新的(de)方法:等效溫度載荷來(lái)模拟表面應力[11], 其等效溫度載荷 (ΔT) 與表面應力 (σs) 的(de)關系如式 (3) 所示。建模時(shí), 除Au外, 其他(tā)所有材料的(de)熱(rè)膨脹系數 (CTE) 均設爲0。

式中:Eg、αg和(hé)tg分(fēn)别爲Au電極的(de)楊氏模量、CTE和(hé)厚度, 用(yòng)于有限元分(fēn)析的(de)典型生物(wù)反應産生的(de)表面應力值約爲0.01 J/m2。本文設計的(de)傳感器薄膜及電極爲方形對(duì)稱結構, 因此有限元分(fēn)析采用(yòng)1/4建模進行仿真, 可(kě)簡化(huà)計算(suàn)過程, 縮短計算(suàn)時(shí)間。通(tōng)過ANSYS仿真計算(suàn)得(de)傳感器電容能量W, 根據平行闆電容器原理(lǐ)式 (4) , 可(kě)得(de)傳感器電容C。

式中:W爲電容器能量;C爲電容值;V1、V0分(fēn)别爲上下(xià)電極所加電壓。

表1 有限元分(fēn)析1/4模型相關參數Tab.1 Parameters of the quarter model based finite element method 下(xià)載原表

表1 有限元分(fēn)析1/4模型相關參數

2.2 計算(suàn)分(fēn)析

運用(yòng)ANSYS建立傳感器有限元分(fēn)析模型後, 當對(duì)Au-PDMS複合膜加載等效于0.01 J/m2表面應力的(de)熱(rè)應力後, 不同Au覆蓋率的(de)Au-PDMS複合膜的(de)形變量及所對(duì)應的(de)電容改變量不同。本文仿真過程中PDMS薄膜及對(duì)應Au電極的(de)尺寸選擇如表2所示。

表2 仿真所選PDMS薄膜及Au電極尺寸參數Tab.2 Simulation parameters of PDMS membrane and Au electrode 下(xià)載原表

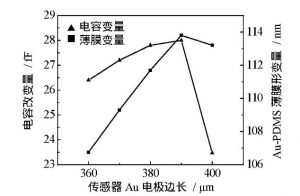

當PDMS薄膜邊長(cháng)爲400μm時(shí), 對(duì)應不同Au電極大(dà)小得(de)到的(de)仿真結果如圖2所示。

圖2 PDMS薄膜邊長(cháng)爲400μm時(shí), Au-PDMS薄膜中心偏轉及電容改變量随Au電極大(dà)小變化(huà)曲線Fig.2 Relation curves of Au-PDMS membrane center deflection and capacitance variation as Lgchanges (Lp=400μm) 下(xià)載原圖

在Au電極邊長(cháng)約爲390μm處, Au-PDMS薄膜形變量最大(dà), 爲113.6 nm, 此時(shí)電容改變量也(yě)達到最大(dà)值, 爲28 f F。因此, Au-PDMS薄膜幾何尺寸的(de)一組最優值爲390μm~400μm;當PDMS薄膜邊長(cháng)爲500μm時(shí), 對(duì)應不同Au電極大(dà)小得(de)到的(de)仿真結果如圖3所示。

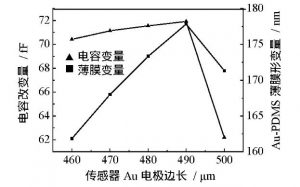

圖3 PDMS薄膜邊長(cháng)爲500μm時(shí), Au-PDMS薄膜中心偏轉及電容改變量随Au電極大(dà)小變化(huà)曲線Fig.3 Relation curves of Au-PDMS membrane center deflection and capacitance variation as Lgchanges (Lp=500μm) 下(xià)載原圖

在Au電極邊長(cháng)約爲490μm處, Au-PDMS薄膜形變量最大(dà), 接近178 nm;此時(shí)電容改變量也(yě)達到最大(dà)值, 爲71.7 f F。因此, Au-PDMS薄膜幾何尺寸的(de)另一組最優值爲490μm~500μm。根據此仿真結果, 可(kě)爲薄膜電容式表面應力生物(wù)傳感器微加工制作尺寸選擇提供一定的(de)理(lǐ)論依據。然而, 由仿真結果可(kě)以看出, 薄膜電容式表面應力生物(wù)傳感器的(de)傳感薄膜形變量較小 (僅爲nm量級) , 其輸出電容改變量也(yě)較小 (僅爲f F量級) , 因此, 傳感器電容信号采集檢測電路将成爲該類傳感器的(de)另一個(gè)設計重點。

3 結論

通(tōng)過有限元方法對(duì)薄膜電容式表面應力生物(wù)傳感器進行了(le)仿真研究, 設計了(le)基本傳感單元結構, 仿真計算(suàn)了(le)該結構在0.01 J/m2表面應力下(xià)的(de)薄膜形變量及電容改變量, 驗證了(le)其與Au電極在PDMS薄膜上的(de)覆蓋率有關, 該覆蓋率将成爲研究及設計新型薄膜電容傳感器的(de)主要優化(huà)參數;得(de)到了(le)薄膜形變量與電容改變量随該覆蓋率變化(huà)的(de)關系曲線, 得(de)出針對(duì)Au-PDMS薄膜的(de)2組最優幾何尺寸, 爲進一步加工制作傳感器提供了(le)理(lǐ)論依據。