鋁電解電容器是各種電子産品不可(kě)替代的(de)重要元件, 廣泛應用(yòng)于電源、主機闆、電子節能燈及汽車電子等電子設備。近年來(lái)電子元器件集成化(huà)與高(gāo)速處理(lǐ)化(huà)技術迅猛發展, 通(tōng)信産品高(gāo)頻(pín)化(huà)及移動産品小型化(huà)、高(gāo)性能化(huà)技術的(de)不斷革新, 全球市場(chǎng)對(duì)電容器技術性能提出了(le)更高(gāo)的(de)要求。“小尺寸、大(dà)容量、耐高(gāo)溫、長(cháng)壽命”是鋁電解電容器發展的(de)必然趨勢。

我國鋁電解電容器的(de)技術水(shuǐ)平明(míng)顯低于發達國家, 首先表現在工作電解液的(de)差距上。工作電解液是電容器的(de)心髒, 它決定了(le)鋁電解電容器的(de)工作溫度範圍、額定電壓、損耗因子、阻抗、額定紋波電流、以及電容器的(de)工作壽命。目前世界上電容器電解液生産水(shuǐ)平最高(gāo)的(de)國家是日本, 我國的(de)産品與之相比尚有很大(dà)的(de)差距。研究和(hé)開發新型電解液具有十分(fēn)重要的(de)意義。

筆者針對(duì)超高(gāo)溫 (150℃) 、高(gāo)壓、長(cháng)壽命鋁電解電容器的(de)工作電解液進行研究, 配合必要的(de)工藝和(hé)生産要求, 研制出一種性能優良的(de)鋁電解電容器, 該電容器比普通(tōng)電容器更能耐高(gāo)溫, 使用(yòng)壽命更長(cháng), 在150℃高(gāo)溫、400 V高(gāo)壓條件下(xià)穩定工作2 000 h。

1 工作電解液的(de)研制

工作電解液是鋁電解電容器的(de)實際陰極, 起提供氧離子, 修補鋁陽極氧化(huà)膜的(de)作用(yòng)。工作電解液的(de)性能是影(yǐng)響高(gāo)壓鋁電解電容器質量的(de)關鍵因素, 直接決定了(le)電解電容器的(de)工作溫度範圍、額定電壓、損耗因子、阻抗、額定紋波電流、以及電容器的(de)工作壽命[1-2]。因此研制高(gāo)性能的(de)工作電解液對(duì)于保證電容器的(de)性能、壽命至關重要。

1.1 性能要求[1-2]

400 V高(gāo)壓、長(cháng)壽命工作電解液必須具備如下(xià)特點:

(1) 耐高(gāo)溫:工作電解液能在很高(gāo)的(de)使用(yòng)溫度 (如150℃) 下(xià)具有活性, 穩定工作。

(2) 低飽和(hé)蒸氣壓:工作電解液本身飽和(hé)蒸氣壓必須很低, 加入吸氫劑吸收産品内部氫氣, 這(zhè)樣才能抑制電容器内部壓力過大(dà), 減少鼓炸, 延長(cháng)電容器使用(yòng)壽命。

(3) 合适的(de)黏度:黏度是電解液的(de)重要參數之一, 它關系到電解液的(de)電阻率、飽和(hé)蒸氣壓、低溫物(wù)化(huà)性能等, 合适的(de)黏度爲40~60 m Pa·s。

(4) 高(gāo)電導率:工作電解液必須具備較高(gāo)的(de)電導率, 才能制得(de)高(gāo)頻(pín)低阻抗、耐高(gāo)紋波、耐高(gāo)溫的(de)高(gāo)壓電容器。其高(gāo)壓工作電解液的(de)電導率約爲1.7×10–3 S/cm (30℃) 。

(5) 閃火電壓高(gāo)且穩定:爲保證高(gāo)壓鋁電解電容器的(de)工作電壓, 工作電解液的(de)閃火電壓需有一定的(de)富餘值, 并且在高(gāo)低溫情況下(xià)非常穩定。

(6) 高(gāo)氧化(huà)效率:高(gāo)壓鋁電解電容器要求工作電解液有較高(gāo)的(de)氧化(huà)效率, 能盡快(kuài)恢複被損壞的(de)介質氧化(huà)膜層, 延長(cháng)産品的(de)高(gāo)溫壽命。

(7) 物(wù)化(huà)性能穩定, 使用(yòng)壽命長(cháng):電解液中的(de)成分(fēn)物(wù)化(huà)性能不穩定, 成分(fēn)之間易相互發生反應生成水(shuǐ), 破壞氧化(huà)膜結構, 使電容器漏電流嚴重增大(dà), 電容器嚴重發熱(rè)而損壞。

(8) 無毒無害無腐蝕:工作電解液最好無毒無害, 不對(duì)人(rén)體産生傷害, 不對(duì)環境産生污染, 對(duì)鋁箔、導針及密封膠塞無損傷。

1.2 原料選擇

1.2.1 溶劑的(de)選擇

溶劑是工作電解液的(de)基礎, 主要決定了(le)電容器的(de)使用(yòng)溫度範圍。對(duì)高(gāo)壓寬溫工作電解液來(lái)說, 其溶劑一般選擇質子性溶劑 (如乙二醇) 或偶極非質子性溶劑 (如, γ-丁内脂) , 前者爲優良的(de)負離子化(huà)劑, 後者爲優良的(de)正離子化(huà)劑。

爲了(le)改善電解液的(de)高(gāo)低溫特性, 其溶劑通(tōng)常選用(yòng)一種或多(duō)種質子性溶劑和(hé)偶極非質子性溶劑組成的(de)混合溶劑。這(zhè)樣有利于電介質的(de)電離平衡向離子化(huà)方向移動, 提高(gāo)電解液的(de)形成能力, 還(hái)可(kě)降低溶劑體系蒸氣壓, 增強溶劑化(huà)效應, 提高(gāo)電解液活性。本研究的(de)溶劑選用(yòng)了(le)乙二醇、丙二醇、二甘醇、丙三醇、苯甲醇、N-甲基吡咯烷酮、二甘醇丁醚、乙二醇丁醚、γ-丁内脂、DMF中的(de)一種或多(duō)種。

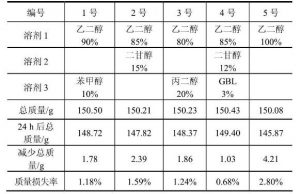

針對(duì)飽和(hé)蒸氣壓筆者做(zuò)了(le)以下(xià)實驗:将溶劑按照(zhào)表1中比例混合。

表1 混合溶劑配比及試驗數據Tab.1 Mixed solvent ratio and test data

混合後倒入5個(gè)同樣的(de)聚四氟乙烯密封罐中, 用(yòng)夾具夾緊, 置于135℃環境中, 24 h後取出, 冷(lěng)卻到室溫, 稱量計算(suàn)所得(de)數據見表1。從表1中質量損失率可(kě)以看出4号損失最小, 即4号混合溶劑的(de)飽和(hé)蒸氣壓最小。

1.2.2 溶質的(de)選擇

筆者選用(yòng)的(de)溶質主要集中在直鏈二元羧酸及鹽和(hé)支鏈多(duō)元羧酸及鹽, 如硼酸铵、1, 7-癸二酸铵、1, 6-十二雙酸铵、癸二酸铵、1, 10-十二雙酸铵、12-乙烯基-8-十八碳烯雙酸铵, 及C20、C24、C30帶支鏈的(de)多(duō)元羧酸及其铵鹽等。

直鏈羧酸铵鹽, 雖然其溶解度不大(dà), 但其電離後吸附在介質氧化(huà)膜表面, 使表面電場(chǎng)均勻分(fēn)布, 對(duì)提高(gāo)閃火電壓和(hé)電解液的(de)高(gāo)溫工作穩定性有一定的(de)幫助。

作爲高(gāo)溫、高(gāo)壓鋁電解電容器工作電解液最主要的(de)溶質——支鏈多(duō)元羧酸鹽, 與直鏈多(duō)元羧酸鹽相比, 溶解度更高(gāo), 氧化(huà)能力更強。更重要的(de)是支鏈多(duō)元羧酸鹽本身分(fēn)子量較大(dà), 加上支鏈上基團的(de)空間位阻效應, 使其在高(gāo)溫環境中不宜分(fēn)解、裂化(huà), 高(gāo)溫酯化(huà)反應生成的(de)水(shuǐ)少, 可(kě)以減小水(shuǐ)對(duì)鋁箔的(de)侵蝕和(hé)給電容器帶來(lái)的(de)鼓脹, 從而提高(gāo)電解液的(de)活性與耐高(gāo)溫性。

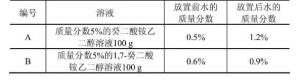

實驗證實支鏈多(duō)元酸鹽酯化(huà)生成的(de)水(shuǐ)少, 取充分(fēn)混合均勻的(de)溶液A和(hé)溶液B (見表2) , 裝入聚四氟乙烯密封罐中, 在135℃環境中放置50 h, 放置前後水(shuǐ)含量對(duì)比見表2。

表2 含水(shuǐ)量比較Tab.2 Comparison of water content

1.2.3 添加劑的(de)選擇[3]

添加劑在電解液中的(de)用(yòng)量少, 但對(duì)電解液的(de)性能改善起著(zhe)十分(fēn)重要的(de)作用(yòng)。

不同體系的(de)電解液添加劑所起的(de)作用(yòng)不相同, 同體系同添加劑在不同的(de)配制工藝中所起的(de)作用(yòng)也(yě)不盡相同, 因此, 添加劑對(duì)工作電解液的(de)影(yǐng)響很微妙、複雜(zá)。

筆者除添加常規穩定劑、消氫劑外, 還(hái)添加了(le)其他(tā)多(duō)種功能劑。

(1) 滲透劑。爲了(le)充分(fēn)發揮電容器容量和(hé)降低損耗, 加入滲透劑JFC。JFC是脂肪醇與環氧乙烷的(de)加成物(wù), 呈中性, 易溶于水(shuǐ), 耐酸堿, 由于JFC疏水(shuǐ)基短, 所以滲透性好。

(2) 加入阻化(huà)性氧化(huà)陰離子, 如鎢酸鹽。

(3) 能和(hé)腐蝕性雜(zá)質離子結合的(de)化(huà)合物(wù), 如硝基化(huà)合物(wù)、銀化(huà)合物(wù) (苯甲酸銀) , 經過多(duō)次試驗, 最終選用(yòng)帶負電極性的(de)有機緩蝕劑。

(4) 添加大(dà)分(fēn)子羧基酸 (如檸檬酸) , 其在溶劑中電離出陰離子, 在電場(chǎng)的(de)作用(yòng)下(xià), 吸附在陽極表面, 形成一個(gè)吸附層, 這(zhè)個(gè)吸附層有屏蔽電場(chǎng)的(de)作用(yòng), 并使作用(yòng)在電極的(de)電場(chǎng)均勻, 消除了(le)邊緣效應, 同時(shí)可(kě)提高(gāo)閃火電壓 (Us) 20~50 V。

(5) 植酸酸性弱, 但能在陽極箔表面形成非常穩定的(de)保護膜, 減少生成氣體, 降低漏電流。

(6) 乳糖、核糖等有機高(gāo)分(fēn)子, 有很強的(de)親水(shuǐ)性, 可(kě)阻止水(shuǐ)與氧化(huà)膜的(de)接觸, 防止水(shuǐ)合與侵蝕。

(7) 重鉻酸铵可(kě)快(kuài)速修複氧化(huà)膜的(de)損傷, 并有助于高(gāo)溫閃火電壓的(de)穩定。

(8) 變性矽油的(de)加入, 能提高(gāo)氧化(huà)膜介質的(de)強度。

還(hái)添加如納米二氧化(huà)矽、聚環氧乙烷環氧丙烷醚、8-羟基喹啉以及聚合硼酸酯等其中的(de)一種或多(duō)種。這(zhè)些添加劑的(de)引入, 可(kě)形成協同效應, 大(dà)大(dà)改善電解液的(de)性能, 使鋁電解電容器電解液具有耐高(gāo)壓、耐高(gāo)溫、耐紋波、耐腐蝕等特點, 從而提高(gāo)鋁電解電容器産品的(de)使用(yòng)壽命。

1.3 電解液配制

1.3.1 p H值的(de)控制

Al2O3氧化(huà)膜具有兩性, 可(kě)在酸性條件或堿性條件下(xià)反應。當p H值6.5時(shí), 氧化(huà)膜在H+和(hé)OH–的(de)作用(yòng)下(xià)與水(shuǐ)反應生成氫氣:

當p H值爲5.0~6.5時(shí), Al2O3氧化(huà)膜較穩定, 爲此, 将電解液的(de)p H值控制在5.5~6.5。控制p H值在一定範圍内還(hái)可(kě)減少NH3的(de)揮發。

提高(gāo)電解液的(de)燒煮溫度, 加入防老化(huà)劑可(kě)減少電解液水(shuǐ)分(fēn)的(de)含量, 經優化(huà)試驗所得(de)的(de)高(gāo)壓工作電解液配方如表3所示。

![]()

表3 高(gāo)壓工作電解液配方Tab.3 Formula of high voltage working electrolyte

1.3.2 電解液參數

(1) σ≈1.75×10–3 S/cm (30℃)

(2) Us≈502 V (41 s, 30℃)

(3) Us≈491 V (52 s, 105℃)

(4) p H值=5.9

(5) 含水(shuǐ)量 (質量分(fēn)數) :0.9%

(6) 黏度:54 m Pa·s

(7) 沸點≥183℃

2 電容器制作

除了(le)電解液, 影(yǐng)響鋁電解電容器性能的(de)工藝因素很多(duō), 現就耐高(gāo)溫鋁電解電容器更加關注的(de)因素列舉 (按制作先後順序) 如下(xià)。

2.1 正極箔

正極鋁箔非常關鍵, 筆者選用(yòng)國内某大(dà)廠一等品正極鋁箔, 比容介于 (0.3~0.4) ×10–6 F/cm2, 耐壓值≥630 V。

2.2 鉚接

(1) 鉚接時(shí)盡可(kě)能增加引出條和(hé)鋁箔的(de)鉚接點數。

(2) 釘接或刺鉚時(shí), 使引出條和(hé)鋁箔接觸電阻至少小于0.4 mΩ。

2.3 卷繞與散熱(rè)

電容器散熱(rè)越好, 則電容器的(de)耐高(gāo)溫性能就表現越佳。電容器的(de)散熱(rè)快(kuài)慢(màn)因素包括:電容器的(de)體積, 以及芯子、鋁殼等原材料的(de)散熱(rè)系數, 但增大(dà)體積不現實, 改變原材料的(de)散熱(rè)系數又有困難。如果能将電容器内部溫度導出, 那麽可(kě)很大(dà)程度上提高(gāo)電容器的(de)耐高(gāo)溫、耐紋波性能。從工藝著(zhe)手, 筆者驗證了(le)一個(gè)有效的(de)方法, 在卷繞芯子時(shí), 将電容器負極箔延伸, 産品組立後, 芯子負極與鋁殼接觸, 電容器工作時(shí), 芯子内部的(de)熱(rè)量直接通(tōng)過負極箔傳出電容器外部, 大(dà)大(dà)提高(gāo)了(le)電容器的(de)散熱(rè)效率。

2.4 浸漬

浸漬前, 芯子的(de)烘幹時(shí)間宜加長(cháng)。這(zhè)樣可(kě)減少芯子中的(de)水(shuǐ)分(fēn)含量及對(duì)部分(fēn)鋁箔氧化(huà)膜進行晶格變換, 使氧化(huà)膜更加穩定, 筆者采用(yòng)工藝爲115℃烘幹4 h。

浸漬時(shí), 應充分(fēn)保證芯子浸透, 浸漬完後電解紙中心和(hé)邊緣色差基本一緻, 觀察到電解紙吸收電解液均勻。筆者認爲國内制造的(de)全自動含浸機在65℃、0.35 MPa壓強下(xià)浸漬較合适, 小于φ8 mm的(de)芯子2 h内可(kě)浸漬充分(fēn), φ8~13 mm的(de)芯子3 h内可(kě)浸漬充分(fēn), φ13 mm以上的(de)可(kě)适當加長(cháng)浸漬時(shí)間。

浸漬後, 芯子應在較短的(de)時(shí)間内裝配好, 以免吸收空氣中的(de)水(shuǐ)分(fēn), 破壞電解液的(de)穩定性。

2.5 密封

電容器的(de)密封有兩個(gè)重要影(yǐng)響因素, 膠塞的(de)材質是其一, 丁基膠塞是首選, 筆者所做(zuò)電容器采用(yòng)純丁基膠;其二是束腰效果, 合适的(de)束腰深度、束腰寬度和(hé)束腰位置極爲重要, 這(zhè)直接關系到電解液的(de)損失, 從而影(yǐng)響電容器的(de)壽命。

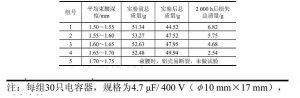

筆者針對(duì)束腰深度對(duì)電容器密封影(yǐng)響做(zuò)過以下(xià)實驗:在所有材料和(hé)制作工藝相同的(de)情況下(xià), 改變束腰深度制作4組電容器, 再将這(zhè)4組電容器置于105℃環境中做(zuò)紋波實驗, 2 000 h後計算(suàn)質量損失 (見表4) 。

表4 束腰深度對(duì)電容器質量損失的(de)影(yǐng)響Tab.4 Influence of waist depth on mass loss of capacitors

實驗時(shí)未套管。

從表4可(kě)以看出, 第5組的(de)束腰深度太深已制作不出合格的(de)電容器, 1組到4組束腰深度逐漸增加, 實驗2 000 h後損失的(de)總質量 (電解液損失) 逐漸減少, 由此可(kě)見束腰深度對(duì)電容器的(de)密封有著(zhe)重要的(de)影(yǐng)響。筆者實驗中束腰工藝值爲8.30~8.35 mm效果最佳。

3 電容器實驗結果

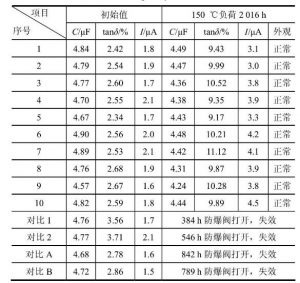

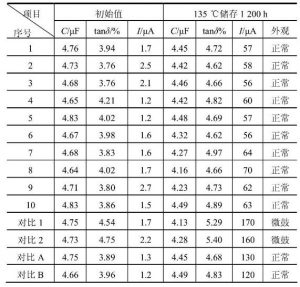

用(yòng)上述電解液、材料和(hé)工藝做(zuò)成的(de)鋁電解電容器 (規格:4.7μF/400 V, φ10 mm×20 mm) 産品, 通(tōng)過了(le)150℃, 2 016 h負荷壽命試驗和(hé)135℃, 1 200h高(gāo)溫儲存試驗, 結果見表5、表6。

表5 産品高(gāo)溫負荷壽命結果Tab.5.Product high temperature load life results

表6 135℃高(gāo)溫儲存壽命試驗Tab.6 High temperature storage life test at 135℃

從表5, 表6可(kě)以看出, 在嚴酷的(de)條件下(xià), 筆者研制的(de)電容器在高(gāo)溫負荷壽命試驗和(hé)高(gāo)溫儲存壽命試驗全部通(tōng)過考核, 性能穩定, 外觀正常, 試驗結果數據優異, 達到研制目标要求;而同條件下(xià)做(zuò)實驗的(de)對(duì)比樣都表現出不同程度的(de)劣化(huà)和(hé)損壞。

4 結論

(1) 鋁電解電容器的(de)生産是一個(gè)多(duō)因素綜合工程。新型高(gāo)溫、高(gāo)壓鋁電解電容器必須采用(yòng)新型配方電解液和(hé)先進生産工藝, 并對(duì)産品制造進行改進和(hé)嚴格把關才能達到耐高(gāo)溫、長(cháng)壽命的(de)要求。

(2) 本研究原材料全部來(lái)自國内, 實驗結果令人(rén)欣慰, 這(zhè)說明(míng)國内原材料的(de)質量水(shuǐ)平已達到一定高(gāo)度, 但還(hái)必須進一步加強對(duì)國産材料性能的(de)研究。